在采用浇筑方式施工贫混凝土基层时,厚度控制是影响工程质量(如强度、平整度、抗裂性)的核心环节,需结合材料特性、施工工艺和后期养护,重点关注以下 事项,确保厚度符合设计要求且基层性能稳定

一、厚度的核心限制:不能超 15cm

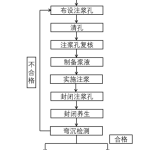

浇筑式贫混凝土(区别于碾压式)的胶凝材料(水泥)用量较少、和易性相对较差,若单次浇筑厚度过厚(通常建议不超过 15cm),会导致两大问题:

振捣不密实:混凝土内部气泡无法充分排出,形成空洞或疏松层,基层强度会大幅降低(比如设计 C15 强度,实际可能仅 C10);

内外温差开裂:厚层浇筑时,混凝土内部水化热难以散发,与表层温差超过 25℃时,易产生贯穿性裂缝,后期会反射到面层(如沥青路面、水泥路面),引发路面破损。

因此,单次浇筑最大厚度通常不超过 15cm,若设计总厚度超过 15cm(如 20cm、25cm),必须采用 “分层浇筑”,且需严格控制分层间隔和衔接质量。

二、分层浇筑的关键:避免 “两层脱节”

若总厚度需超 15cm(如设计 20cm,分 2 层浇筑,每层 10cm),核心是确保上下两层结合成整体,而非独立 “两层板”:

第一层初凝前完成第二层浇筑:

浇筑完第一层后,需在其初凝前(通常间隔不超过 2-3 小时,具体看水泥品种和气温) 浇筑第二层。

若超过初凝时间(用手指按压无痕迹、表面发硬),需先对第一层表面进行 “拉毛处理”

用钢刷或铣刨机将表层浮浆打掉,露出粗骨料,再洒水湿润(但表面无积水),最后铺一层 1-2cm 厚的同配比水泥砂浆(或水泥净浆),避免两层之间出现 “冷缝”(结合薄弱层)。

分层厚度均匀,误差不超 5mm:

每层浇筑前,在基层两侧的模板上用红漆标出 “分层厚度线”(如第一层 10cm、第二层 20cm),浇筑时用卷尺或测杆随时检查,确保每层厚度偏差不超过 ±5mm,避免因厚度不均导致受力不均(薄处易开裂)。

振捣覆盖 “两层交接面”:

浇筑第二层时,振捣棒需插入第一层混凝土内 5-10cm(比如第一层 10cm 厚,振捣棒插入深度 15cm),让两层混凝土充分融合,消除交接面的空隙。

三、模板控制:厚度的 “基准框架” 不能歪

浇筑式贫混凝土基层需用钢模板(或高强度木模板)固定边界,模板的安装质量直接决定厚度是否准确:

模板高度 = 设计厚度,且固定牢固:

模板高度必须与基层设计厚度一致(如设计 15cm 厚,模板高度就是 15cm),严禁用 “矮模板 + 后期补浆” 的方式调整厚度(补浆层易脱落、强度不足)。

模板需用钢钎或膨胀螺栓固定在路基上,防止浇筑时因混凝土侧压力导致模板倾斜(倾斜会使局部厚度变薄)。

模板顶面平整度误差≤2mm/2m:

用 2m 靠尺检查模板顶面,平整度误差不能超过 2mm,否则浇筑后基层顶面会随模板起伏,导致厚度不均(比如模板高的地方,基层偏厚;低的地方,基层偏薄)。

若模板不平整,需用垫片调整或更换模板。

四、浇筑与振捣:确保 “厚度达标 + 内部密实”

布料均匀,避免 “堆料后刮平”:

用混凝土罐车或溜槽布料时,需 “分段、均匀布料”,布料厚度比设计厚度高 2-3cm(预留振捣下沉量),严禁将混凝土堆在一处后用铁锹或刮尺强行刮平 —— 这样会导致粗骨料集中在低处(厚处)、砂浆集中在高处(薄处),不仅厚度不准,还会造成强度不均。

振捣方式:“快插慢拔,不漏振”:

采用插入式振捣棒(直径 50mm 或 30mm,根据厚度选择,15cm 厚用 50mm 棒即可),振捣点间距不超过 30cm(即振捣棒作用半径的 1.5 倍),每个点振捣时间 20-30 秒(直到混凝土表面不再冒泡、下沉,出现水泥浆)。

特别注意:振捣时不能碰到模板(避免模板移位导致厚度偏差),也不能漏振边缘部位(边缘易因振捣不足出现疏松,影响厚度和强度)。

收面控制:顶面标高 = 设计厚度 + 保护层(若有):

振捣完成后,用 2m 刮尺沿模板顶面刮平,去除多余混凝土,再用木抹子搓平表面(避免表面起砂)。

此时需用水平仪检查顶面标高,确保标高符合 “路基顶面 + 基层设计厚度” 的要求(比如路基顶面标高 100.00m,基层设计15cm 厚,顶面标高应为 100.15m),标高误差不超过 ±5mm。

五、养护:避免 “厚度达标但开裂”

浇筑式贫混凝土基层厚度达标后,若养护不当,易因水分过快蒸发导致收缩开裂,影响整体性能:

及时覆盖,防止表面干裂:

浇筑完成后,在混凝土初凝后、终凝前(通常浇筑后 4-6 小时,表面用手指按压有轻微痕迹),立即用土工布、麻袋或塑料膜覆盖(塑料膜需密封,防止水分流失),避免阳光直射或风吹导致表面水分快速蒸发,出现干缩裂缝(裂缝会削弱基层整体强度,即使厚度够,也易破损)。

洒水养护:保持湿润 7 天以上:

覆盖后每天洒水 2-3 次(高温天气增加次数),确保覆盖物始终湿润,养护时间不少于 7 天(若用硅酸盐水泥,需养护 14 天)。养护期间严禁车辆碾压或人员踩踏(避免基层变形,导致局部厚度变薄或开裂)。

六、特殊情况处理:应对 “厚度偏差” 或 “环境影响”

厚度不足的补救:严禁 “后期抹面补厚”:

若浇筑后发现局部厚度不足(如低于设计值 5mm 以上),不能直接在表面抹一层水泥砂浆补厚(补厚层与原基层结合差,易脱落),需先将该区域混凝土凿除(深度不少于 5cm),清理干净后重新浇筑同配比混凝土,并振捣密实。

高温 / 低温环境的调整:高温天气(气温>30℃):需缩短分层浇筑间隔(比如控制在 1.5 小时内),同时对模板和路基顶面洒水降温,避免混凝土初凝过快导致分层结合不良;

低温天气(气温<5℃):需采取保温措施(如浇筑后覆盖棉被),若气温低于 0℃,需停止浇筑(避免混凝土受冻,强度无法发展,即使厚度够也没用)。

总结:浇筑式贫混凝土基层厚度控制的核心

“厚度不超 15cm(单次),分层衔接要紧密,模板平整固定牢,振捣密实养护好”

所有注意事项最终都是为了两个目标:

一是确保实际厚度符合设计要求(受力达标)

二是确保基层内部密实、无裂缝(性能稳定),避免后期路面出现反射裂缝、塌陷等问题。

采用浇筑方式的贫混凝土基层养护最短时间一般为 7 天。

当采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥拌制贫混凝土时,在正常环境条件下,养护时间不得少于 7 天。

若掺用缓凝型外加剂或大掺量矿物掺合料,养护时间应延长至 14 天。

此外,在低温环境(低于 5℃)下,禁止洒水养护,需采用保温保湿措施,养护时间不少于 28 天。

未经允许不得转载:工程设计网 | 道路给排水结构 » 浇筑方式施工贫混凝土基层施工养护

工程设计网 | 道路给排水结构

工程设计网 | 道路给排水结构 微信交流

微信交流

最新评论

抗扭计算中,纵筋和箍筋的数量要达到平衡,同时要满足最小配筋率要求